Vorüberlegungen

Nachdem schon Walter Sickinger mit seinem Ventus den Anfang gemacht hatte, beschloß auch ich, einen Segler mit Klapptriebwerk zu bauen. Allerdings sollte es ein anderes Konzept sein.

Nachdem Walter immer noch an der Kraftübertragung über das Kegelgetriebe tüftelt, wollte ich ähnliche Schwierigkeiten vermeiden. In Kurzfassung sah mein Lastenheft so aus:

- Zuverlässiges Ausfahren des Triebwerkes und Anlaufen des Motors (als Rettung gegen Absaufer im Gebirge wichtig)

- Absicherung gegen Fehlfunktionen

- Guter Wirkungsgrad

- Bodenstartfähigkeit

- Bedienung über höchstens einen Schalter und Motorregler

- Leichtes Wechseln des Triebwerkes von Modell zu Modell

Auf die Funktion des Einfahrens habe ich nicht so großen Wert gelegt, da nach dem Abstellen genügend Zeit bleibt, das Triebwerk einzufahren. Es darf nur kein Schaden bei einem fehlerhaften Einfahren entstehen, daher benötige ich ein paar Sicherheitsabfragen. Damit legte ich ein Konzept mit Kopplung von Luftschraube und Motor über einen Zahnriemen fest. Der Zahnriemen läuft innerhalb eines tropfenförmig profilierten Turms, die Luftschraube ist starr.

Bei der Wahl des Modells bin ich von der Bodenstartfähigkeit ausgegangen, das Modell sollte also ruhig etwas größer sein. Herausgekommen ist ein DUO DISCUS mit 5,33 m, Zielgewicht mit allem drum und dran 11kg, entspricht 98 n/m² Flächenbelastung (ja ja, sehr optimistisch, wenn man zusätzlich Kunstflugtauglichkeit haben möchte). Die Gewichte wurden während des Baues ständig überwacht.

Zunächst begann ich mit dem Bau des Triebwerkes. Es gibt zwar ähnliche Systeme auch käuflich, aber der Eigenbau reizte mich einfach.

Zunächst wurde mit einem Rechenprogramm etwas herumgespielt, bis als Antrieb eine 17×10″ Luftschraube mit einem Actro-Aussenläufer(Actro 40-5) herauskam. Bei 6600 min-1 fliessen bei 30 Zellen 33 A, der Standschub liegt bei gut 40 N. Das sollte für einen Bodenstart reichen. Die Steiggeschwindigkeit liegt rechnerisch bei gut 3 m/s. Diese Werte haben sich später auch bestätigt.

Los geht’s

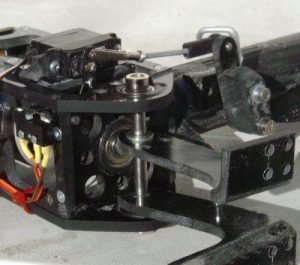

Das Klapptriebwerk entstand als erstes. Zunächst wurde aus 5 mm – Kohlefaserplatten ein rechteckiges Gehäuse für den Motor gebaut. Auf der Deckplatte ist der Turm aufgesetzt, der aus einem tropfenförmigen Profil besteht. Dieses Profil wurde aus Styrofoam-Platten geschliffen, mit Folie bebügelt und mit einem Kohlefaserschlauch überzogen. Anschließend konnte das Styrofoam herausgelöst werden. Im Turm läuft der Zahnriemen. Um den Riemen spannen zu können, ist der Turmkopf in der Höhe verstellbar, die Achse ist mit Kugellagern im Aussenteil festgesetzt.

Da die Steuerung über eine MC-24 erfolgen sollte, hatte ich genügend Kanäle (dachte ich…) zur Verfügung, um das Abbremsen und Verriegeln der Luftschraube mittels eines Servos anzusteuern. Ein weiteres Servo ist zum Ausfahren nötig, zwei Servos für die Hinteren der 4 Klappen. Die vorderen Klappen bleiben bei ausgefahrenem Triebwerk offen, die hinteren fahren wieder zu.

Das Verriegeln erfolgt über zwei Systeme (weil ich es besonders gut machen wollte): Zum einen wird eine Gummirolle in den Luftschraubenkreis gebracht, die als Anschlag für den Prop dient. Zum anderen greift in dieser Stellung ein federbelastetes Kugellager in eine von zwei Nuten einer fest mit der Motorwelle verbundenen Scheibe. Als sich zeigte, dass der Motorwiderstand ein Windmilling verhindert, habe ich noch einen Freilauf zwischen Motorwelle und Riemenrolle eingebaut.

Später mehr zur Steuerung. Zunächst ging es weiter mit dem …

Rumpfausbau

Als erstes wurden die Ausschnitte für die Trieb- und Fahrwerksklappen angezeichnet. In diesen Bereichen habe ich den Rumpf abgeformt. Damit habe ich zwei Negativformen, in denen ich jederzeit identische Klappen nachbauen kann.

Beim Ausschneiden des doch recht langen Ausschnittes für die Triebwerksklappen hatte ich Bedenken, dass der Rumpf sich vor Einbringen der Versteifungen verziehen könnte. Dann hätte ich zwar Triebwerksklappen nachformen können, sie hätten aber nicht mehr zur Rumpfkontur gepasst, von Problemen mit der EWD und Schiefstellung des Seitenleitwerkes mal abgesehen. Daher habe ich den Rumpf nach dem Anzeichnen der Klappen zunächst einmal „eingeschalt“, also nach dem Behandeln mit Trennwachs mit GFK und Alurohren versteift. Nun wurden die Klappenumrisse zunächst grob ausgeschnitten und die Verstärkungen eingebracht. Diese bestehen aus zwei 5 mm starken Balsaholz-Stegen, die auf einer Seite mit 80g-Glasgewebe und auf der anderen Seite mit 200g-Kohlegewebe diagonal belegt sind. Die Stege laufen vor und hinter dem Klappenausschnitt in einem Schwalbenschwanz aus. Damit die die untere Rumpfwandung verstärkt wird, sind zwischen den Längsstegen noch mehrere Querspanten gesetzt. So ist der Rumpf in diesem Bereich enorm versteift. Im Prinzip besteht der Rumpf in diesem Bereich aus zwei einzelnen, geschlossenen Röhren.

Nun ging es an den Aufbau der Klappen. Da diese sehr lang sind, hatte ich auch hier Bedenken bezüglich der Torsionssteifigkeit. Der Aufbau besteht daher aus einem Sandwich: 25g Glasgewebe – 200g Kohle diagonal – 200g Kohle unidirektional – 5 mm Aramidwabe – 200g Kohle unidirektional – 200g Kohle diagonal. Zu den Rändern hin wurde die Aramid-Wabe spitz zugeschliffen, so dass die Gewebelagen miteinander verharzt sind. Damit ist der Torsionskasten jeder Klappe geschlossen. Das mag etwas überdimensioniert sein, die Klappen sind dafür aber auch bocksteif und wiegen zusammen nur 96 g mit Scharnieren, das sind nur 30 g mehr als das ausgeschnittene GFK-Material!

Der restliche Rumpfaufbau ist relativ konventionell, bis auf die seitlich aufklappende Kabinenhaube, die an den Scharnieren einige Verstärkungen notwendig machte. Ein bisschen Luxus konnte ich mir nicht verkneifen, der Discus bekam ein gedämpftes und bremsbares Einziehfahrwerk (von FEMA). Nachdem bei einem Einziehfahrwerk immer Dreck in den Rumpf kommt, es andererseits aber schwer vollständig abzudecken ist, habe ich über dem Rad ein „Schutzblech“v aus Laminat angebracht.

Leitwerk und Tragfläche

Seiten- und Höhenleitwerk sind balsabeplankt, das SLW ist in Rippenbauweise (Diagonalverrippung) aufgebaut. Mit 40, bzw. 90 Gramm sind sie sehr leicht gehalten.

Auch bei den Tragflächen stand das Gewicht im Vordergrund. Nachdem der Rumpf schon knapp 8 kg wiegt (!), wurde für die Flächen ein Zielgewicht von 1600g pro Fläche angepeilt. Die Bauweise ist konventionell, Styrokern mit 1,2 mm – Abachibeplankung, im Aussenteil Balsa. GFK-Beschichtung schied auch aus Gewichtsgründen aus, sie sind nur folienbespannt.

Trotz Leichtbau sollten die Flächen aber keine „Weicheier“ sein, daher wurden sie im vorderen Bereich bis zum Holm mit 65g – Kohlegewebe diagonal unterlegt. Der Holm selbst besteht aus einem 20 mm breiten Kiefersteg, der nach 50 cm in Balsa übergeht und sich nach aussen bis auf 5 mm verjüngt. Dazu ist er mit einem Kohlefaserschlauch überzogen und mit 24 Kohlerovings pro Seite belegt (unten etwas weniger). Nach einer Rechentabelle von Herrn Baron entspricht dies einer Auslegung auf 12g. Zusammen mit dem Holm (und einer Kohlelage an der Nasenleiste) entsteht so eine D-Box. Die Torsionssteifigkeit der Flächen ist auch in Ordnung, bei der Flächengeometrie natürlich besonders wichtig.

Der Flächenverbinder sollte zunächst ein Glasstab sein, doch auch hier wollte ich noch Gewicht sparen. Also habe ich aus einem 25 x 25 mm – Aluprofil aus dem Baumarkt eine Form für einen Verbinder gebaut. Zunächst wurde das Rohr zersägt und mit 3° V-Form zusammengefügt. Anschliessend wurde das Rohr abgeformt und die fertige Form noch mit Kugellager – Kugeln zur Fixierung der Formhälften versehen. In diese Form legte ich an zwei Seiten ein passend zugeschnittenes (und mit Paketklebeband umwickeltes) 1 mm Balsabrettchen ein. Dann wurde der zugeschnittene Holmsteg (auch aus Balsa) eingelegt und beidseitig die Gurte einlaminiert. Nach dem Aushärten kurz verschleifen (und abrunden). Dann konnte das Ganze mit Kevlar – Rovings und dünnem Glasgewebe umwickelt werden. Anschliessend wurde alles getränkt und ohne Einleger (die beiden Balsabrettchen) unter Zugabe von reichlich Harz in die Form gepackt. Damit habe ich einen Vierkant-Sandwich-Flächenverbinder, Gewicht 206 Gramm bei 50 cm Länge!

Die Dimensionierung des Verbinders wurde ebenfalls nach den Formeln von Herrn Baron ausgelegt. Der Stab hat 62 Rovings auf der Oberseite, auch hier etwas weniger auf der Unterseite.

Eine Besonderheit gibt es noch bei den Ruderscharnieren. Nachdem meine letzte Konstruktion Probleme mit Wölbklappenflattern hat, wollte ich unbedingt statt weichen Silikonscharnieren Scharniere aus Abreißgewebe einsetzen. Als weitere Massnahmen sind die Ruder nicht sehr tief (18%) und auch wieder mit 65g – Kohlegewebe diagonal unterlegt. Dabei hatte ich aber ein Problem: Ursprünglich wollte ich einen Kohleschlauch um ein ausgeschnittenes Stück aus dem Flächenkern legen. Dieser Schlauch wird dann nach dem Beplanken der Fläche von der Oberseite aus aufgetrennt, auf der Unterseite ist das Scharnier. Bei einem Abreißgewebe-Scharnier muß dann aber von der Oberseite aus vorsichtig das Gewebe des Schlauchs über dem Abreißgewebe durchtrennt werden. Dabei kann leicht das Abreißgewebe durchgeritzt werden.

Also habe ich mir eine andere Methode ausgedacht. Zunächst wurde die Oberseite der Fläche beplankt. Alle eingelegten Gewebelagen enden dabei ein paar Millimeter vor der Scharnierlinie der Ruder. Nach dem Aushärten wird ein ausreichend großer Spalt über und vor dem Scharnier aus dem Styropor getrennt. An die Abschlußkante des Ruders und (je nach Ruderhöhe) 6 – 15 mm davor werden zwei senkrecht stehende Balsaleisten gesetzt und auf Profilhöhe gebracht. Das geht am besten mit einer unbenützten Abbrechmesser-Klinge. Beim Schleifen würde unweigerlich zuerst das Styro abgetragen. Anschließend wird eine Diagonallage Gewebe darüber laminiert, so dass ein U-Profil entsteht. Dabei ist es zweckmäßig, die Fläche beim Aushärten in einen Vakuum-Schlauch zu stecken und den Schlauch von aussen während des Evakuierens mit einer Leiste in den Spalt zu drücken, damit das Gewebe sauber anliegt.

Nach dem Aushärten wird das Gewebe angeschliffen, dann kann die Unterseite beplankt werden. Auch hier müssen alle Gewebelagen ein paar Millimeter vor der Scharnierlinie der Ruder enden. Hier wird aber noch zusätzlich ein Abreißgewebeband auf der Scharnierlinie aufgeharzt (zum Fixieren gegen Verrutschen kann man übrigens ein paar Tropfen UHU-Hart verwenden).

Wenn die Fläche fertig ist, wird das Ruder an der Oberseite durchschnitten (damit natürlich auch der Mittelteil des laminierten „U’s“). Auf der Unterseite muß man sich noch mit einem Sägeblatt bis zum Abreißgewebe durcharbeiten. Jetzt ist das Ruder freigängig, stößt beim Vorklappen aber noch an der Oberseitenbeplankung an. Also hier innen abschrägen. Wenn jetzt noch eine grob zugeschnittene Balsaleiste bei aufgeklapptem Ruder an die Rudervorderkante geklebt und grob verschliffen wird, hat man eine super Hohlkehle mit Spaltabdeckung.

Klapptriebwerk, die 2.

Als das Flugzeug langsam Formen annahm, merkte ich allmählich, dass die Steuerung des Klapptriebwerks doch nicht so funktionieren würde, wie ich mir das vorgestellt hatte. Nicht nur, dass mir die Kanäle ausgingen (bei insgesamt 17 Servos…), auch die Zeitabläufe waren nicht zu realisieren. Ausserdem konnte ich keine Sicherheitsschalter abfragen, die eine Fehlfunktion verhindern würden. Im Internet war ich zwischenzeitlich auf SM-Modellbau aufmerksam geworden, die eine Klapptriebwerkssteuerung anbieten. Nach einem ersten Kontakt mit dem Betreiber, Herrn Merz, schien eine Modifikation der von ihm angebotenen Steuerung machbar. Es folgten noch einige emails und Telefonate zu dem Thema. Ein Sicherheitsschalter sollte ein Einfahren bei falscher Stellung des Props verhindern. Bei ersten Versuchen zeigte sich, dass der Zahnriemen beim Anlaufen des Motors (welches Brushless-like ziemlich ruckhaft erfolgt) offenbar einige Zähne übersprang, so dass ich die Position des Props nicht an der unteren Zahnriemen-Rolle abnehmen konnte. Ein weiteres Spannen des Riemens ist aber nicht unproblematisch. Auf Anraten von Herrn Merz verwende ich daher einen Infrarot-Sensor, der die Position der Luftschraube über zwei reflektierende Folien an den Blattspitzen erfasst (siehe Bild).

An dieser Stelle ein dickes Dankeschön an Herrn Merz, ohne den der Vogel vielleicht noch nicht in der Luft wäre. Die Betreuung und Beratung waren spitze! Als Extra lieferte er mir sogar ein Schnittstellenkabel mit, das ein Update der Software erlaubte. Mittlerweile ist schon der dritte Programmstand in der Steuerung… ein Service der seinesgleichen sucht!

Also alles auf’s Autodach geschnallt und ausprobiert. Bei 40 km/h funktionierte das Ausfahren einwandfrei und bei 70 – 80 km/h lief der Propeller wieder durch den Windmühleneffekt an. Mittlerweile sieht die Steuerfolge des Triebwerkes so aus:

Ausfahren:

| Senderschalter auf Pos. 1 | Triebwerk eingefahren |

| Senderschalter auf Pos. 3 | 1. Abdeckklappen auf |

| 2. Arm ausfahren | |

| 3. Pause 1 Sekunde | |

| 4. Klappen wieder zu (erst rechte und dann linke Klappe) | |

| 5. Luftschraubenanschlag lösen (Servo +100%) | |

| 6. Test Sicherheitsschalter Arm (Arm senkrecht?) | |

| 7. Motor an (läuft in 3 Sekunden von null auf Vollgas) |

Einfahren:

| Senderschalter auf Pos. 3 | Motor läuft |

| Senderschalter auf Pos. 2 | 1. Motor aus, bremst in 3 Sekunden von Vollgas auf null ab |

| 2. Abbremsen der Luftschraube über Reibungsbremse | |

| Senderschalter auf Pos. 1 | 3. Lösen der Bremse |

| 4. Luftschraubenanschlag anziehen (Servo -100%) | |

| (5). Andrücken des Modells | |

| 6. Test Infrarot-Sensor (Propeller senkrecht für 1 Sekunde? wenn ja, weiter mit nächstem Schritt) | |

| 7. Abdeckklappen auf | |

| 8. Arm einfahren | |

| 9. Abdeckklappen wieder zu (erst rechte und dann linke Klappe) |

Erstflug

Ein abschließender Gang zur Waage brachte 11,5 kg, also leicht über Zielgewicht… Nachdem noch ein Reichweitentest bei laufendem Motor zufriedenstellend ausfiel (und das trotz unvorschriftmäßig verlängerterm Kabel zwischen Regler und Motor, bzw. Akku) konnte der erste Flug starten. An einem windigen Wintertag ging es los. Auf Schnee wurde das Modell mit einem Schnalzgummi von EMC-VEGA „gelupft“ und sofort der bereits ausgefahrene Antrieb eingeschaltet. Das Nickmoment des Antriebes ließ sich leicht kompensieren, anschließend stieg das Modell ohne Trimmkorrekturen, als hätte es nie etwas anderes gemacht! So einen einfachen Erstflug habe ich noch nie erlebt. Dazu muß ich aber auch anmerken, dass ich ein anderes Modell mit dem gleichen Profil (SD 7037) besitze, von dem ich die EWD und den Schwerpunkt übernommen habe.

Das erste Einfahren des Triebwerkes lief dagegen nicht so gut, der Prop stand schräg. Dadurch wurden beim Einfahren die Klappenscharniere und ein Servogetriebe beschädigt. Der verwendete IR-Sensor ist zu langsam, bei schnell nachlaufender Schraube kann er die reflektierenden Flächen nicht mehr unterscheiden. Herr Merz hat aber Abhilfe versprochen. Um aber auf Nummer sicher zu gehen, habe ich noch eine Reibungsbremse (siehe Ablauf und Bild oben) eingebaut, die den Prop nach dem Abschalten erstmal auf Null abbremst. Danach wird die Bremse gelöst, das Modell nochmal angedrückt und der Prop läuft wieder an, bis er auf den Anschlag trifft. Damit erkennt der Sensor richtig die Position und startet den Einfahrvorgang. Bisher gab es seitdem keine Fehlfunktion mehr.

Und wie ist das Fliegen mit einem 11 kg – Modell? Traumhaft! Die Flächenbelastung merkt man eigentlich nur bei der Landung, ansonsten passt die Fluggeschwindigkeit subjektiv zur Größe. Das Modell ist sehr einfach zu fliegen, kreist sich gut und liegt wie ein Brett in der Luft. Die Empfindlichkeit auf die Querruder ist gut (die äußeren werden bei positiven Klappen auch fast sofort voll ausgeschlagen), Rollen brauchen allerdings ordentlich Fahrt, damit sie halbwegs gerade werden. Da das Klapptriebwerk von einem Servo sicher verriegelt wird, ist auch Kunstflug kein Problem. Der DISCUS geht durch alle Figuren, einschließlich Außenlooping und Turn. Durch die hohe Flächenbelastung sieht das auch sehr dynamisch aus, auch wenn das Modell sehr leise ist, schließlich sind alle Ruder in Hohlkehlen gelagert.

Ein kleines Problem hat sich noch bei der Motor-Temperatur gezeigt. Trotz des hohen Wirkungsgrades überhitzt der Motor nach zwei, drei Akkuladungen. Seit er nachträglich noch eine Lüftung bekommen hat, gibt es aber keine Probleme mehr.

Im Lüftungskanal arbeitet noch zusätzlich ein kleiner 5V Elektro-Lüfter von Conrad-Electronic, der auch bei ausgeschaltetem Empfänger weiterlaufen kann.

Bei den nächsten Flügen zeigte sich noch ein weiteres Problem: der Zahnriemen verlor auf der Laufseite Material, nach ca. 20 Flügen brachen die Zähne auf einer Länge von 6 cm heraus, der Riemen rutschte durch. Nachdem ich einen neuen Riemen eingesetzt habe, der höher gespannt ist und den Motorhochlauf verlangsamt habe, scheint das Problem aber gelöst zu sein.

Nachdem mir noch die Akkukapazität für den Empfänger etwas gering erschien (2 x 1850 mAh, 4 Zellen NiMh), habe ich noch einen externen BEC der Fa. HB-Motoren eingebaut, der Empfänger und Servos direkt aus dem Flugakku versorgt. Ein über eine Akkuweiche parallel angeschlossener Akku dient damit nur noch als Redundanz. Damit ist jetzt natürlich Fliegen bis zum Abwinken möglich. Störungen durch Hochfrequenz aus dem Hauptakku gab es übrigens bisher nicht. Wofür der Aufwand? Meine Empfänger- und Servostromversorgung wiegt mit dieser Lösung lediglich 28 (BEC) + 108 (NiMh-Akku) = 136g!

Also, alles in allem ein voller Erfolg. Was noch übrigbleibt, ist der Bodenstart ohne Gummi. Unser Platz ist dafür nicht so geeignet, und ausserdem habe ich mich bisher einfach nicht getraut.

Festzuhalten ist allerdings, dass der Aufwand an Zeit und Geld doch gewaltig ist. Jeder sollte sich das vor so einem Projekt genau überlegen. Ich habe fast anderthalb Jahre hingebaut (und zwar so ziemlich täglich). Und wieviel der Spaß gekostet hat, das will ich gar nicht wissen. Es handelt sich nicht einfach um einen vergrößerten 4-m-Segler, der Materaleinsatz steigt gewaltig. Natürlich bin ich auch sehr stolz darauf, so etwas mal mit Erfolg probiert zu haben. Und dieses Flugbild…